|

|

半导体工业需要大量的超纯水,随着半导体工业的发展,对超纯水水质的要求日趋严格。当前半导体工业的超纯水的水质指标要求,甚至严格于我国国标电子水的最高规定要求,如微粒子,TOC,电阻率,溶解氧等。因此,相比于别的行业的超纯水,需要更加严格的深度处理技术,如深度处理颗粒物,有机物,深度脱盐,深度脱气技术等等。

半导体工业的电子芯片是我国的大宗进口商品,我国的芯片行业发展比较缓慢,近期国家的政策也倾向于全力发展自主性的半导体芯片。在半导体行业,超纯水不同于别的行业的超纯水的要求,有极其严苛的水质要求。目前半导体行业的超纯水技术也是主要由外国企业所掌握,所以半导体行业超纯水制造技术是很值得研究的项目。

超纯水又称UP水,水中除了水分子外,基本上没有什么杂质,更没有细菌、病毒、含氯二噁英等有机物,电阻率达到18 MΩ*cm(25 ℃)的水。超纯水大范围的应用于工业制造业,食品医疗行业,以及实验室用水中。根据不一样的行业的需求,具体的水质指标要求也不相同,其中半导体工业的要求最为严格,并且有电子级水的国家标准。

半导体工业制造中,很多电子元器件生产的全部过程中需要大量超纯水,且对水质要求特别严苛。随着半导体技术的发展,元器件的尺寸的缩小和精细程度的提高,对超纯水的水质水量的要求日趋严格。

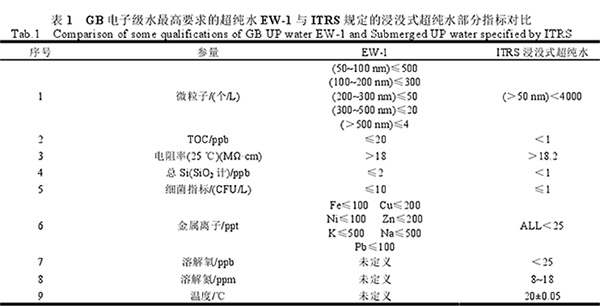

ITRS(国际半导体技术蓝图)中规定的侵入式光刻技术中需要的浸没式超纯水,水质要求超过了国标中规定的电子水最高要求,部分指标对比如下表1所示。

超纯水中,电阻率,微粒子,气泡(溶解氧,溶解氮)和TOC是很重要的指标,略微差异,可能会引起元器件生产的全部过程的产品质量和合格率的下降,所以超纯水的制备技术在半导体工业的发展中是很重要的一环。近年半导体工业,超纯水的部分指标可能更加严格于表1中ITRS浸没式超纯水的要求。目前掌握最尖端的超纯水制造工艺主要还是国外的企业为主,如日本的栗田工业和美国的英特尔公司等等。

通常超纯水制备工艺以自来水为原水,根据表1的水质要求,可知超纯水制备主要的净化工艺为:去颗粒物工艺(包括微粒子和T-Si等),脱盐工艺,去有机物(TOC和杀菌)和脱气工艺(深度脱氧等)。其中各个工艺的组合,根据不同的原水水质及处理水水质要求等而有所差异。

超纯水中制造中颗粒物的去除方法一般是过滤去除或者吸附去除,不一样的尺寸的颗粒物所需的工艺也有差异。传统的纯水制造工艺中,颗粒物的处理一般是多介质过滤器(MMF)+活性炭过滤器(ACF),在半导体行业超纯水的制造中,对颗粒物尺寸的要求更加严格,甚至严格到50nm微粒子的程度,且目前很多半导体公司要求微粒子(小于50nm)的数量需小于100个/L。所以仅仅MMF+ACF,很难达到一定的要求。这个需要用精密膜过滤装置进一步处理微小尺寸的颗粒物,如微滤(MF),超滤(UF),纳滤(NF)和反渗透(RO)等等。

MF的孔径在0.02~10μm,UF的过滤孔径在0.001~0.02μm,反渗透的孔径为0.0001~0.001μm,理论上组合膜过滤装置,能满足对颗粒物去除的要求。

半导体工业超纯水制造工艺中,一般去除颗粒物,分为初始过滤,如MMF+ACF等;中端过滤装置,如RO前端的安全过滤器等:为了能够更好的保证RO稳定高效运行,需要RO入口水SDI5;终端过滤,一般是设置在最终端,通常是UF膜过滤装置。所有工序完成后,可能前段过程中会有少量散落的微小颗粒,对微粒子进行最后的深度处置。

脱盐工艺即去除水中离子的工艺,电阻率是水中离子含量的表征。常规的脱盐工艺为RO浓缩工艺,离子交换树脂的吸附工艺和电去离子(EDI)工艺等等。

半导体行业超纯水对于电阻率的要求很严格,电阻率大于18.2(MΩ·cm),理论上几乎不含离子,常规的单一工艺很难达到这一要求。一般都是几种工艺联合使用,如树脂+RO+EDI等,各地自来水的离子含量也各有差别,根据不同的情况调整工艺组合情况,一般在颗粒物初级去除后,就有必要进行脱盐工艺。

由于超纯水的原水通常是自来水,我国的国标规定的自来水没有TOC的标准,代表有机物含量的指标是CODmn,限值是3ppm,常规的自来水中的TOC大概在1~3ppm左右。表中对TOC的要求是ppb级的,所以对于TOC的处理同样是需要多级工艺处理才可能达到水质要求。ACF、UF、RO和EDI 等都有处理TOC的能力。通常经过这些前端处理,TOC大概降至10~30ppb左右,再通过TOC-UV灯装置,能将TOC降至小于1ppb,最终达到半导体工厂的超纯水水质要求。

常规的超纯水制造中,脱气的工艺一般是物理脱气,热力除气,化学脱气,膜脱气。物理脱气如常用的脱气塔,用物理搅拌的方法脱除水中的溶解性二氧化碳;热力除气,利用温度越高,水中气体溶解性越低的物理学特征,通过加热来去除溶解性气体;化学脱气一般是水中加入还原性的化学物质,如亚硫酸钠,氢气等等,用于还原溶解氧(DO),去除水中溶解氧;脱气膜是比较先进的工艺,脱气效果也比较好,通过憎水纤维膜将液相和气相分开,在气相抽真空,使得气体被去除,液相中的气体就会扩散到气相中,进而达到去除溶解性气体的作用。

行业的不同,对于溶解性气体的要求也不一样,比如工业锅炉的水质,就对一定大气压下,溶解氧的浓度有规定。对于半导体行业的溶解性气体,我国国标对于电子水的规定中没有这些指标,但是近年的半导体行业,对于溶解氧(DO)的要求甚至严格到小于1ppb,所以去除水中的溶解氧是技术难点,在去除的同时,还要保证隔绝空气,对于容器和管道的气密性要求很严格。通常半导体工业超纯水深度脱气是通过多级脱气膜联合运行,才可以做到这一要求,且对脱气膜的性能要求也特别高。

对于超纯水的出水水质控制,除了上述的要求,还有出水温度,出水压力等要求。由于最终要求的超纯水要求特别严格,所以超纯水制造工艺中,除了各种处理工艺,对于设备的材质要求也很高,不合适的材质可能会引起杂质溶出,造成二次污染,目前超纯水的过流材料一般是PVDF,PTFE,PFA等材质的特别稳定的高分子合成材料。设备自动化程度,设备正常运行的过程控制与管理等,也是半导体工业超纯水制造和使用的时候,要解决和重视的问题。