|

|

刚刚召开的中央财经委员会第九次会议,提出了如期实现2030年前碳达峰、2060年前碳中和的目标。我国是世界最大的钢铁生产及消费国,2020年粗钢产量约10.5亿吨,占全球产量的56.5%,整个钢铁产业的碳排放量占我国碳排放总量的15%。要如期达标,低碳转型压力巨大。

传统的高炉炼铁是整个钢铁生产的全部过程中的重要环节,也是钢铁生产环节中能源消耗最大的一道工序,整个钢铁生产的全部过程中,70%的能源消耗都产生在这个环节。根据测算,传统炼铁高炉每炼一吨铁水,就会排放两吨二氧化碳。

要实现钢铁生产中碳排放的减量,对传统高炉进行工艺和技术的改造升级变得迫在眉睫。田宝山所说的出路,是对高炉炼铁工艺的改进,降低碳排放。眼下,他们正在对430立方米的氧气试验高炉进行调试。这座氧气高炉和传统的炼铁高炉究竟有哪些不同呢?

技术的难点在于要通过提高进入高炉的氧气纯度,让高炉内只生产对炼铁有用的一氧化碳和废气二氧化碳,再将一氧化碳留在高炉内代替化石燃料炼铁,由此减少对化石原料的使用。如果达到50%的富氧量,可以减排10%左右的二氧化碳。

经过五六个月的连续奔忙,他们终于实现了第一阶段的目标,富氧达到百分之三十五,炉内温度正常,试验高炉整体运行平稳。

在整个钢铁行业,低碳冶炼慢慢的变成了了这个春天的一股风潮,在距离乌鲁木齐3900公里的上海宝山区宝山钢铁股份有限公司,一群研究员正忙着对烧结设备做调试,为今天的烧结试验做好准备。

由于铁矿石品类不一,为了能提高炼铁效率,在传统高炉进行炼铁之前,都需要对铁矿石进行烧结处理,从而为高炉提供更好的原料。但传统烧结作为炼铁高炉的前端环节,对煤炭的用量较大,同时会产生大量二氧化碳气体。通常,烧结流程产生的二氧化碳占全流程的15%左右。而李建所研究的微波烧结则是通过电能来代替煤炭,解决这一个环节的碳排放问题。

2021年1月,经过对设备的三次优化后,这台价值上千万的微波烧结设备终于能正常运行,每天可消化两吨铁矿石原料,生产出1.8吨左右的烧结块原料。而根据检测设备对烧结之后排出的气体检测,可以明显看到污染物的排放量。

![]()

李建测算过,采用传统烧结工艺,每炼出一吨成品原料,二氧化碳等气体排放量约为6000毫克每立方米,而通过微波烧结工艺,每炼出一吨成品原料,二氧化碳等气体排放量仅为25毫克每立方米,相当于99%的污染气体都能够最终靠这个新工艺被消减掉。与此同时,也能够大大减少对煤炭等化石能源的使用。

就在李建忙着对微波烧结装置进行又一次的改进试验时,在距离烧结试验基地不远处的宝钢股份宝山基地1号高炉内,研究员徐万仁正在对高炉内的天然气代替煤炭装置进行调试。

这套装置通过采用天然气等清洁能源代替煤炭进行高炉炼铁,进而达到减少碳排放的目的。试验多个方面数据显示,采用天然气,每炼一吨铁水,能够大大减少二氧化碳排放20公斤,可节省近80公斤的煤炭。

根据上海天然气价格每立方两元左右的价格,与传统煤粉相比,这样的价格足足贵了一倍。采用天然气或富氢气体来代替煤炭,虽然目前来看是亏本的,但却为未来的变革做好了技术储备。除了采用天然气,研究人员们还在进行更多的尝试。

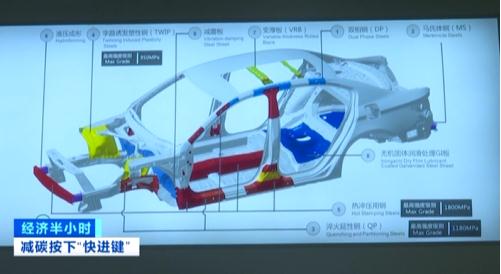

除了加速冶炼环节的技术攻关,绿色产品的低碳发展也显得很重要。统计多个方面数据显示:2020年宝钢汽车钢板销售量达到了1200多万吨,全国几乎每两辆车中就有一辆使用了宝钢的汽车钢板。

以汽车车身为例,车身上约有300多个关键零部件用到宝钢的汽车钢材,若使用新型的超高强度钢材,可使车身减重百分之二十到三十左右。而每使用一吨超强钢,可实现减排0.4吨二氧化碳,与此同时,超高强钢通过降低油耗,还可协助汽车在行驶过程中减排两吨二氧化碳。

目前,在上海宝钢,从原料进厂到炼铁工序、炼钢工序、热轧工序、冷轧工序以及最终的产品交付,整一个流程都已经纳入智慧制造的范围中,每道工序均有一条样板线。

特别是在冷轧黑灯工厂,已经完全看不到传统钢厂的灯火通明,在这座工厂,通过应用信息化技术,实现了行车无人化、物流作业无人化、3D岗位无人化,大幅度的降低了能耗,提升了生产效率。

不仅是在宝武集团这样的行业巨无霸,目前,我国的整个钢铁行业都在进行着低碳转型的背水一战。推进节能技术改造、降低单位工业增加值的能源消耗,成为了整个行业的必修课。

作为能源消耗高密集型行业,钢铁行业在制造业31个门类中碳排放量最大。能够正常的看到,钢铁行业的有突出贡献的公司,已经率先开始了全链条的改造升级,从生产端的低碳冶炼,到产品端的绿色新品,在这场前所未有的硬仗中,我们正真看到了他们的智慧、勇气和决心。我们大家都希望,中国的钢铁行业,能够在行业排头兵的带领下,坚持绿色可持续发展的理念,进一步加快创新步伐,成为全世界钢铁产业低碳发展的先行者、领跑者。